Буровые станки для открытых горных работ на нашем заводе начали выпускать в середине 1950-х годов (фото 1 и фото 2).

В настоящее время «Управляющая горная машиностроительная компания Рудгормаш-Воронеж» – это одно из крупнейших в России и ближнем зарубежье машиностроительных предприятий, выполняющее полный цикл процессов проектирования и изготовления горной техники.

Потребители продукции «УГМК Рудгормаш-Воронеж» — это многочисленные отечественные и зарубежные предприятия горной промышленности, расположенные в различных климатических и горно-геологических условиях.

Располагая собственной проектно-конструкторской базой и тесно сотрудничая с научно-исследовательскими и проектными институтами и организациями компания «Рудгормаш» осуществляет как разработку новых видов буровой техники, так и модернизацию серийного бурового оборудования, в том числе по индивидуальным техническим заданиям Заказчиков с учетом конкретных климатических и горно-геологических условий их эксплуатации.

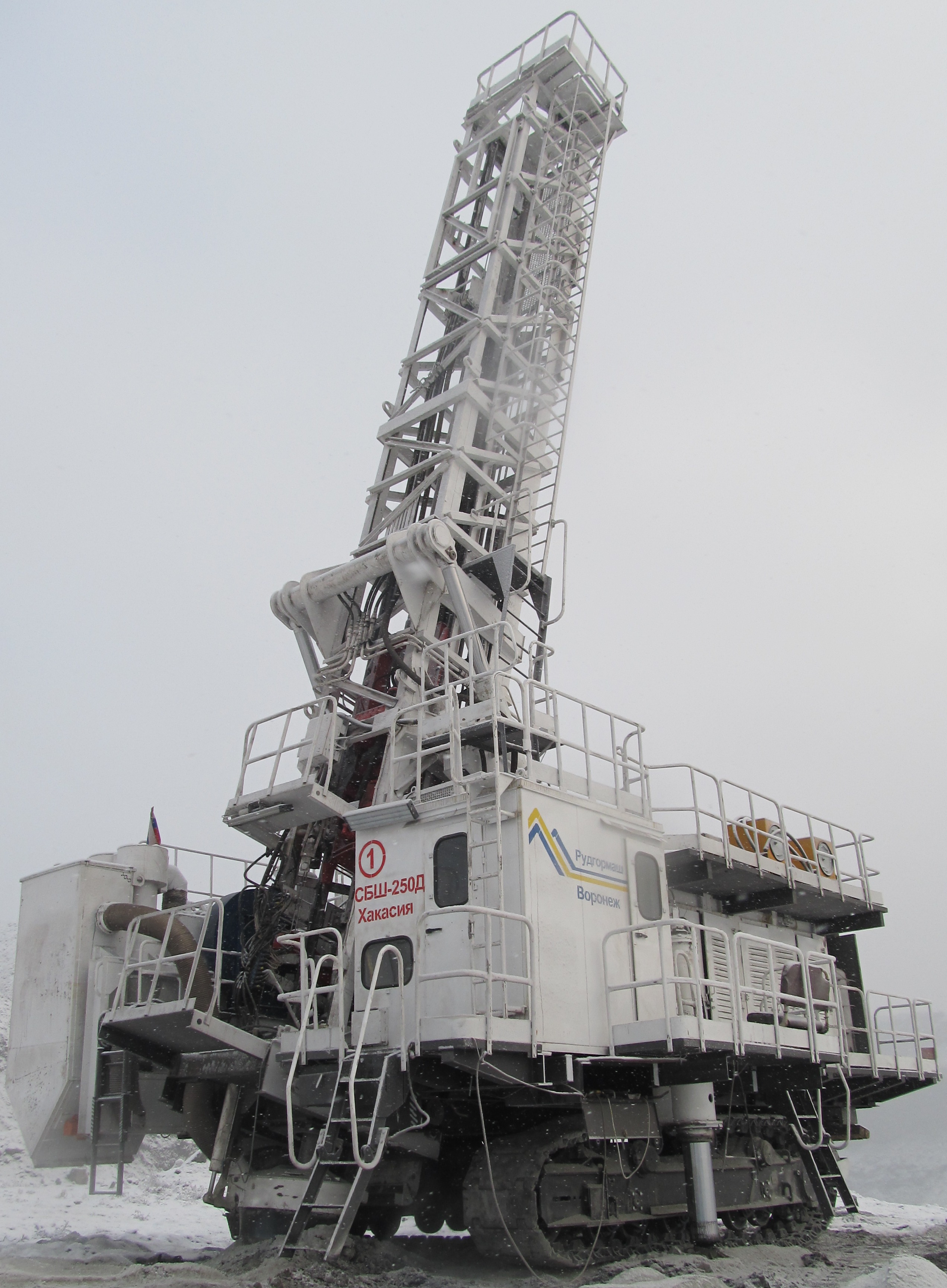

В целях повышения надежности, работоспособности, улучшения технических характеристик, а также повышения конкурентоспособности станков нашего производства на внутреннем и внешнем рынках, за последние годы была проведена значительная модернизация базового бурового станка СБШ-250МНА-32 (фото 3), а также на этой базе расширено семейство исполнений станков для различных технологий буровзрывных работ.

Все проведенные конструктивные и технологические изменения в станках были проверены и подтверждены в условиях длительной эксплуатации станков на различных горных предприятиях.

Модернизации были подвергнуты практически все узлы:

- Гусеничный ход

Разработан и внедрен в серийное производство гусеничный ход. При этом в конструкцию были внесены следующие усовершенствования:

— натяжение гусеничной ленты осуществляется гидроцилиндром двухстороннего действия, фиксация натянутого состояния производится с помощью быстросъёмных прокладок;

— в подшипниковых узлах натяжного колеса, поддерживающих роликов применены закрытые подшипники, заполненные смазкой на весь срок службы;

— для фиксации положения натяжного колеса применены быстросъемные упоры новой конструкции;

— усилен подшипниковый узел ведущего колеса с применением подшипников увеличенной грузоподъемности (увеличен диаметр подшипника);

— для предотвращения срезания болтов крепления крышек в подшипниковом узле ведущего колеса крепление крышек выполнено «в замок»;

— шпоночное соединение ведущего колеса с выходным валом редуктора заменено быстроразъемным и более надежным шлицевым соединением;

— в уплотнении выходного вала редуктора хода применены металлические торцовые уплотнения;

— изменена и усилена конструкция подвески редуктора хода к машинному отделению;

верхняя поверхность рамы ходовой тележки имеет наклон по всей длине для самоочистки и исключения налипания грунта;

усилена конструкция рамы тележки с применением легированной стали, увеличена толщина боковых листов, изменена технология сварки, введена механическая разделка кромок под сварные соединения;

равномерно разнесены балансиры, что исключает перелом гусеничной ленты между балансирами, ведомым и ведущим колесами, повышает маневренность хода;

— внедрены балансиры с увеличенным диаметром опорного катка, установкой более мощных подшипников, а более жесткие кронштейны также повышают надежность балансиров;

— поддерживающие ролики на консольной оси установлены под наклоном, с заполненными смазкой на весь срок службы закрытыми подшипниками, при этом исключается возможность зашламовывания роликов;

— ведущие и ведомые колеса, катки балансиров и поддерживающие ролики изготавливаются из более прочной легированной стали; введена специальная термообработка рабочих поверхностей этих деталей, что позволило увеличить срок их службы более чем в два раза;

— введена специальная термообработка гусеничных звеньев и усилена их конструкция, что позволило увеличить срок их службы в несколько раз;

— на тормозах гусеничного хода применены быстродействующие электрогидравлические толкатели на переменном токе 380В;

— в приводе хода могут быть установлены электродвигатели мощностью 45 кВт переменного тока с частотным регулированием или регулируемые 35 и 50 кВт постоянного тока;

— для управления двигателями постоянного тока гусеничного хода применен более надежный и простой в обслуживании тиристорный преобразователь;

успешно эксплуатируется агрегат для плавного пуска электродвигателей переменного тока гусеничного хода, позволяющий снизить пусковые токи и динамические нагрузки на станок и увеличить срок службы электродвигателей и металлоконструкций станка.

- Машинное отделение

— значительно усилена металлоконструкция каркаса машинного отделения, введено усиленное днище толщиной 20мм, усилена конструкция крепления гидродомкратов путём введения дополнительных двух болтов крепления и увеличен ход домкратов горизонтирования до1000мм (вместо 800мм), усилена конструкция верхнего пояса каркаса машинного отделения в районе опор мачты; в проёме установки маслостанции введён лист толщиной 8мм (вместо 2мм);

— разработаны три варианта маслонасосной станции: 2 варианта с российской гидравликой с гидравлическим или частотным управлением; один вариант с применением немецкой гидравлики;

электрокоммуникации выполнены кабелем и проложены под крышей машинного отделения в удобных для обслуживания желобах;

— увеличена жесткость ёмкости для воды: стенки бака изготавливаются из утолщенного листа, внутри бака установлены ребра жесткости; для эксплуатации в районах с очень низкими температурами применяется утеплитель;

— кронштейны для намотки кабеля изготавливаются из труб большого диаметра, что исключает перелом питающего кабеля;

— вместо ёмкости для воды может быть установлена новая компактная высокоэффективная система сухого пылеподавления, с применением сменных и легко очищающихся катриджей;

— применено частотное управление производительностью насоса пылеподавления;

— для освещения станка применены светодиодные светильники и прожектора;

— введены дополнительные трапы на машинном отделении для удобства обслуживания и безопасного перехода на верху машинного отделения: на всех трапах применена удобная ребристая поверхность пола с отверстиями, позволяющими просыпаться шламу, грязи, снегу и прочим сыпучим материалам;

— для безопасного подъёма на трапы изменена конструкция лестниц;

— применена новая компрессорная установка, более надёжной конструкции, позволившей обеспечить стабильную производительность, увеличить срок службы подшипников и сократить расход и «унос» масла; состояние применяемых сменных фильтров отражается на дисплее пульта управления в кабине машиниста.

- Мачта

— усилена металлоконструкция каркаса мачты, лестниц, трапов и ограждений;

— применен более надежный новый усиленный сепаратор; введен третий опорный подшипник на оси сепаратора, усилены нижняя корзина и верхняя кассета сепаратора;

— установлен новый фиксатор сепаратора с упрощенной, надежной и точной фиксацией штанг на оси бурения; фиксатор сепаратора закреплен на каркасе мачты в удобном для обслуживания месте;

— мощная верхняя кассета с новыми защелками и модернизированная нижняя кассета надежно удерживает штанги в гнездах;

— натяжение тросов фиксации штанг перенесено вниз;

— новый сепаратор позволяет устанавливать в него три штанги Ø203 или Ø219 мм;

— в модификациях станка в мачте могут быть установлены два сепаратора под штанги разных диаметров, что дает возможность бурить на уступе разные по диаметру скважины (например, 160 и 250 мм), используя один станок;

— установлен более мощный цилиндр поворота сепаратора с надежным креплением к мачте;

применены штанги с крупным шагом резьбы 10 или 12 мм для штанг диаметром 203 мм или 219 мм. Применение штанг Ø219 мм позволяет использовать при бурении долото Ø270 мм, обеспечивая при этом необходимое затрубное пространство для поддержания скорости выноса бурового шлама из скважины;

— модернизирована система подачи верхних ветвей канатно-полиспастной системы, позволяющая на 50 % разгрузить верхнюю часть каркаса мачты от аварийных нагрузок, возможных при извлечении заклиненной в скважине штанги, при этом изменена блочная обойма цилиндров подачи, блоки верхней канатной системы и нижней разделены между собой. Натяжение верхних канатов производится с крыши машинного отделения, при этом нет необходимости подниматься на верх мачты;

— установлен новый механизм свинчивания и развинчивания со встроенным шарошкодержателем в удерживающем нижнем ключе;

— механизм свинчивания вынесен из зоны зашламовывания на рабочую

площадку мачты. Механизм удобен в эксплуатации: при свинчивании не требуется ориентировать лыски штанги под ключ. Всей операцией свинчивания-развинчивания машинист управляет из кабины.

Модернизирована головка бурового снаряда, в которой установлены:

— новый редуктор вращателя, как с системой самосмазки, так и с системой принудительной смазки с помощью гидромотора, рассчитанный на передачу крутящего момента от электродвигателя мощностью 120 кВт; при этом вращатель может быть укомплектован двигателями постоянного тока мощностью 60, 90, 120 кВт или двигателем переменного тока 90кВт с частотным регулированием скорости;

Указанная головка бурового снаряда взаимозаменяема с ранее установленной на станках, также взаимозаменяемы все модернизированные узлы вращателя в отдельности.

— для управления двигателями вращателя применен новый более надежный и простой в обслуживании тиристорный преобразователь с системой контроля процессов бурения и индикацией параметров на дисплее пульта управления;

— в уплотнении выходного вала редуктора вращателя применены металлические торцовые уплотнения;

— новый опорный узел с упорными подшипниками значительно большей грузоподъемности, раздельно воспринимающими осевую нагрузку при бурении и подъеме бурового става (проходит испытание система контроля нагрева подшипников);

— полимерные вкладыши на каретке буровой головки снижают вибрацию и увеличивают срок службы направляющих швеллеров мачты;

— новая натяжная каретка гирлянды с раздельными обоймами, независимо установленными на шарикоподшипниках, исключает заклинивание гирлянды;

— шлицевое соединение шпинделя опорного узла и шинно-зубчатой муфты увеличено по сечению в 1,6 раза;

- Кабина

— применена увеличенных размеров и более комфортабельная, с повышенной звукоизоляцией и герметичностью за счет применения утеплителя толщиной 100мм и двойного стеклопакета;

— пульты выполнены удобной конструкции с блоком индикации параметров бурения взамен стрелочных приборов и манометров;

— применено новое виброзащищённое кресло;

— по желанию заказчика устанавливается кресло-пульт, в котором все приборы управления расположены в подлокотниках, информация отображается на дисплее (фото 4 и фото 5);

— имеется переносной тепловентилятор для удобства при необходимости быстрого обогрева и ремонте;

— вместо крана для регулировки подачи воды насосом пылеподавления применена кнопочная система с частотной регулировкой подачи воды;

— введена независимая система принудительного наддува воздуха;

— модернизирована система обогрева-равномерное распределение потока тёплого воздуха по периметру кабины;

— возможна установка системы удалённого контроля с передачей на пульт диспетчера информации об основных параметрах работы станка, позиционирование оборудования на блоке карьера;

— установлена система видеонаблюдения, позволяющая машинисту контролировать с рабочего места ключевые процессы: подъём-спуск головки бурового снаряда при наращивании и свинчивании штанг, состояние люнета и скважины, работа компрессорной установки;

— установлен топчан, во внутреннем отсеке которого хранится некоторый объём запчастей.

- Гидропривод станка изготавливается в 2-х вариантах:

1) на основе промышленной стационарной отечественной гидравлики и 2) на основе комплектующих аппаратов мобильной гидравлики фирмы «Бош Рексрот», Германия.

Маслопроводы гидропривода выполнены из химически обработанных стальных труб и рукавов высокого давления импортного производства с защищенной от истирания наружной поверхностью. Во всех соединениях маслопроводов и гидроаппаратов исключены сварные соединения и обеспечены плавные переходы и закругления, что позволило обеспечить главное условие работы гидропривода – чистоту рабочей жидкости -, уменьшить сопротивление маслопроводов и, как следствие, перегрев масла.

В состав гидропривода помимо маслопроводов и гидроцилиндров исполнительных механизмов собственного изготовления входит маслостанция и блок гидроаппаратов мачты.

Маслостанция модернизированная (отечественное гидрооборудование) имеет в своем составе два регулируемых насоса, что обеспечивает объемное регулирование производительности и снижает тепловые нагрузки на рабочую жидкость. На операциях бурения и спуско-подъемных операциях пременено клапанное распределение потоков, что снижает утечки, присущие золотниковому распределению. Внедрение данной маслостанции позволило более чем в 2 раза по сравнению с ранее выпускаемой маслостанцией повысить скорости вспомогательных операций, в т.ч. и спуско-подъемных до 15-18 м/мин. Для более надежной и качественной работы гидропривода и повышения скоростей вспомогательных операций до 20-25 м/мин разработана и успешно эксплуатируется маслостанция с применением гидравлики «Бош Рексрот».

Маслостанция с применением аппаратов мобильной гидравлики фирмы «Бош Рексрот» состоит из бака ёмкостью 1000 л, насосной установки, управляюще-распределительных блоков и фильтров.

Маслобак представляет собой сварную емкость, внутри покрытую маслостойкой ударопрочной эмалью светлого цвета. Внутри бака встроены ТЭНы для подогрева масла. Уровень масла контролируется как визуальным уровнемером, так и датчиком уровня, блокирующим включение насоса при недостаточном уровне. Температура масла контролируется визуально по встроенному термометру и датчиком температуры. Сверху бака встраивается сливной фильтр фирмы «МП Фильтри», Италия, обеспечивающий фильтрацию рабочей жидкости на сливе тонкостью 10 мкм производительностью 400 л/мин. Коэффициент фильтрации фильтрующих элементов повышенной грязеемкости ß10 ³ 200, т.е. количество загрязняющих частиц размером более 10 мкм на выходе фильтра в 200 раз меньше, чем на входе. Фирма «Бош Рексрот» рекомендует для своей гидравлики ß10 ³ 75.

Заправка масла в бак у потребителей должна производиться через отдельные фильтры тонкостью фильтрации 10 мкм. В случае невозможности выполнения этого условия допускается производить заливку масла через установленный сливной фильтр. Индикация загрязненности фильтра выведена на пульт управления станком.

В нижней части бака встроен всасывающий фильтр аналогичной фирмы, обеспечивающий фильтрацию рабочей жидкости тонкостью 25 мкм на всасывании насоса. Производительность фильтра до 700 л/мин и коэффициент фильтрации элементов ß25 ³ 200 обеспечивают продолжительную работу фильтра без замены фильтрующих элементов и надежную защиту насоса от загрязнений. Всасывающий фильтр имеет клапан, перекрывающий поток масла при замене фильтрующего элемента или при необходимости отсоединения насоса. Управление маховиком- клапаном снаружи фильтра. Связанный с маховиком клапана конечный выключатель блокирует включение насоса при закрытом клапане, а также при сильном загрязнении фильтра или большой вязкости масла при попытке запустить насос без подогрева масла при температуре окружающего воздуха (масла в баке) ниже минус 20°С.

К фильтру через всасывающий трубопровод с компенсаторами подсоединяется аксиально-поршневой регулируемый насос фирмы «Бош Рексрот».

Регулятор производительности насоса по импульсу давления от исполнительных органов (LS-управление) автоматически устанавливает рабочий объем насоса и, следовательно, его производительность, на величину, которая требуется цилиндру исполнительного органа любой операции станка. Этим самым исключается бесполезное дросселирование лишней рабочей жидкости и повышается экономичность работы привода.

Диапазон регулировки производительности данного насоса обеспечивает выполнение всех операций станка, в т.ч. и быстрых спуско-подъемных, только от одного насоса. При этом повышается надежность и долговечность работы гидро-и электропривода (электрокоммуникаций), т.к. отсутствуют частые включения и отключения электродвигателя и насоса.

Компактность маслостанции – 1 насосная установка вместо 3-х в серийном исполнении станка – облегчает и обслуживание гидропривода.

Максимальное рабочее давление гидропривода станка не более 180 bar при номинальном давлении насоса 350 bar значительно повышает долговечность насоса.

Кроме того, данный тип насоса имеет встроенный подпитывающий насос на всасывании, тем самым дополнительно (помимо расположения насоса ниже уровня жидкости) исключается попадание воздуха во всасывающую магистраль насоса, а в случае запуска насоса при температуре масла ниже 20°С облегчается пуск насоса. По конструкции и расположению всасывающего фильтра и подводящего трубопровода, а также по наличию подпитывающего насоса рабочий объем основного насоса постоянно заполнен рабочей жидкостью, что полностью исключает выход из строя насоса по причине «масляного голодания».

В исходном состоянии насос находится в максимальном рабочем объеме, однако, при запуске насоса, даже без подключения любого потребителя, он устанавливается в минимальный рабочий объем, обеспечивающий его смазку и прогрев, а вытесняемая рабочая жидкость в количестве 10-15 л/мин при давлении 15-18 bar поступает во входной элемент одного из управляюще-распределительных блоков и далее через переливной клапан этого блока на слив через сливной фильтр. Тем самым обеспечивается прогрев распределительного блока и сливного фильтра в зимних условиях.

Управляюще-распределительные блоки предназначены для распределения и регулирования потока рабочей жидкости от насоса ко всем гидроцилиндрам исполнительных механизмов станка и для передачи импульса давления от любой операции на регулятор производительности насоса.

В маслостанции станка применены два распределительных блока: один для выполнения операций бурения и спуско-подъемных операций и второй для операций горизонтирования и подъема/опускания мачты.

В общем случае управляюще-распределительные блоки представляют собой компактную сборку отдельных секций с входным и конечным элементами.

Блок для операций бурения состоит из четырех отдельных секций, входного и конечного элементов. Входной и конечный элементы имеют порты «Р» для подвода рабочей жидкости и порты «Т» для слива рабочей жидкости. Во входном элементе встроены переливной клапан, обеспечивающий пропускание жидкости при запуске насоса и первичный предохранительный клапан для защиты насоса от возможных перегрузок. В конечный элемент встроены фильтр-сетка, редукционный и предохранительный клапаны для создания давления управления 30 bar золотниками отдельных секций.

Первая рабочая секция состоит из главного золотника, имеющего три положения: нейтральное и два рабочих, компенсатора давления на входе потока масла в главный золотник, редукционных клапанов с электрогидравлическим пропорциональным управлением, клапана «ИЛИ», предохранительных LS-клапанов и вторичных предохранительных клапанов, установленных на рабочих отводах «А» и «В».

Все остальные секции этого и других блоков имеют аналогичное устройство, только в разной комплектации и с разными характеристиками.

Каждый главный золотник секции рассчитан и изготовлен на пропускание определенного максимального объема рабочей жидкости, необходимого для выполнения операции с заданной скоростью. Заданный объем и направление потока (положение золотника) может регулироваться степенью открытия золотника включением соответствующих электрогидравлических клапанов с пропорциональным (или дискретным) управлением.

Компенсатор давления поддерживает постоянный перепад давления на входе и выходе секции, а, следовательно, и постоянный поток масла к потребителю независимо от изменения нагрузки у потребителя в пределах заданной настройки LS-клапанов. По отношению к операции бурения, например, это означает, что в пределах заданного для определенного усилия подачи давления расход жидкости, подаваемой в цилиндры подачи, останется постоянным даже при снижении усилия подачи – попадание в зону пустоты. При этом не произойдет удара долота в грунт.

Настройка LS-клапанов первой секции определяет величину усилия подачи и усилие подъема бурового става. При этом усилие подачи может устанавливаться и регулироваться дистанционно, с пульта управления, подачей электрического сигнала на дополнительный электромагнитный клапан управления LS-клапаном.

Клапан «ИЛИ» пропускает импульс наивысшего давления при включении операции на регулятор насоса, который соответственно изменяет рабочий объем и подачу жидкости для выполнения операции.

Вторичные предохранительные клапаны на рабочих отводах «А» и «В» дополнительно предохраняют наиболее важные механизмы от повреждений (гидродомкраты, цилиндры механизма подачи, мачту при ее опускании).

Аналогичное устройство имеют и остальные блоки, в т.ч. и мачтовый блок, состоящий из девяти отдельных секций. Только LS-клапаны на каждой операции настроены на свое определенное давление, необходимое для выполнения операции. Этим самым достигается плавность выполнения операции, без толчков и ударов. Например: операция подъема люнета может выполняться при давлении 80 bar. Тогда при подходе цилиндра люнета к крайнему положению и при повышении давления до 80 bar автоматически снижается производительность насоса и механизм срабатывает без удара.

Станок поставляется потребителю с полностью настроенным и не требующим дополнительной наладки гидроприводом. Однако, при необходимости, настройка может быть изменена обученным персоналом.

В целом, гидропривод станка на основе мобильной гидравлики фирмы «Бош Рексрот» обеспечивает:

— повышение надежности и долговечности работы гидравлики и станка, т.к. в отличие от промышленной, мобильная гидравлика сохраняет свою работоспособность и в условиях вибраций, ударов, сильной запыленности окружающей среды, а также в любых погодных условиях;

— повышение производительности станка за счет увеличения скоростей вспомогательных операций с возможностью выбора оптимальных скоростей, уменьшения простоев из-за неисправностей гидравлики;

— упрощение обслуживания гидропривода за счет уменьшения количества насосных установок (одна вместо трех), компактного исполнения управляющих блоков, использование любого минерального масла вязкостью 16-36 мм2/сек. и 10 кл. чистоты;

— поддержание гидропривода в работоспособном состоянии при непродолжительных остановках и облегченный запуск после длительных остановок в зимних условиях за счет работы насоса на минимальной производительности;

— экономичность работы, т.к. применяемый регулируемый насос с управлением по обратной связи выдает только такое количество жидкости, какое необходимо для выполнения операции, не затрачивая лишнюю мощность на дросселирование избыточного потока масла, как, например, нерегулируемые насосы, особенно 2-х секционные, и дросселирование через предохранительные клапаны при крайних положениях гидроцилиндров механизмов;

универсальность применения одних и тех же аппаратов для всех исполнений буровых станков.

6. Компрессор

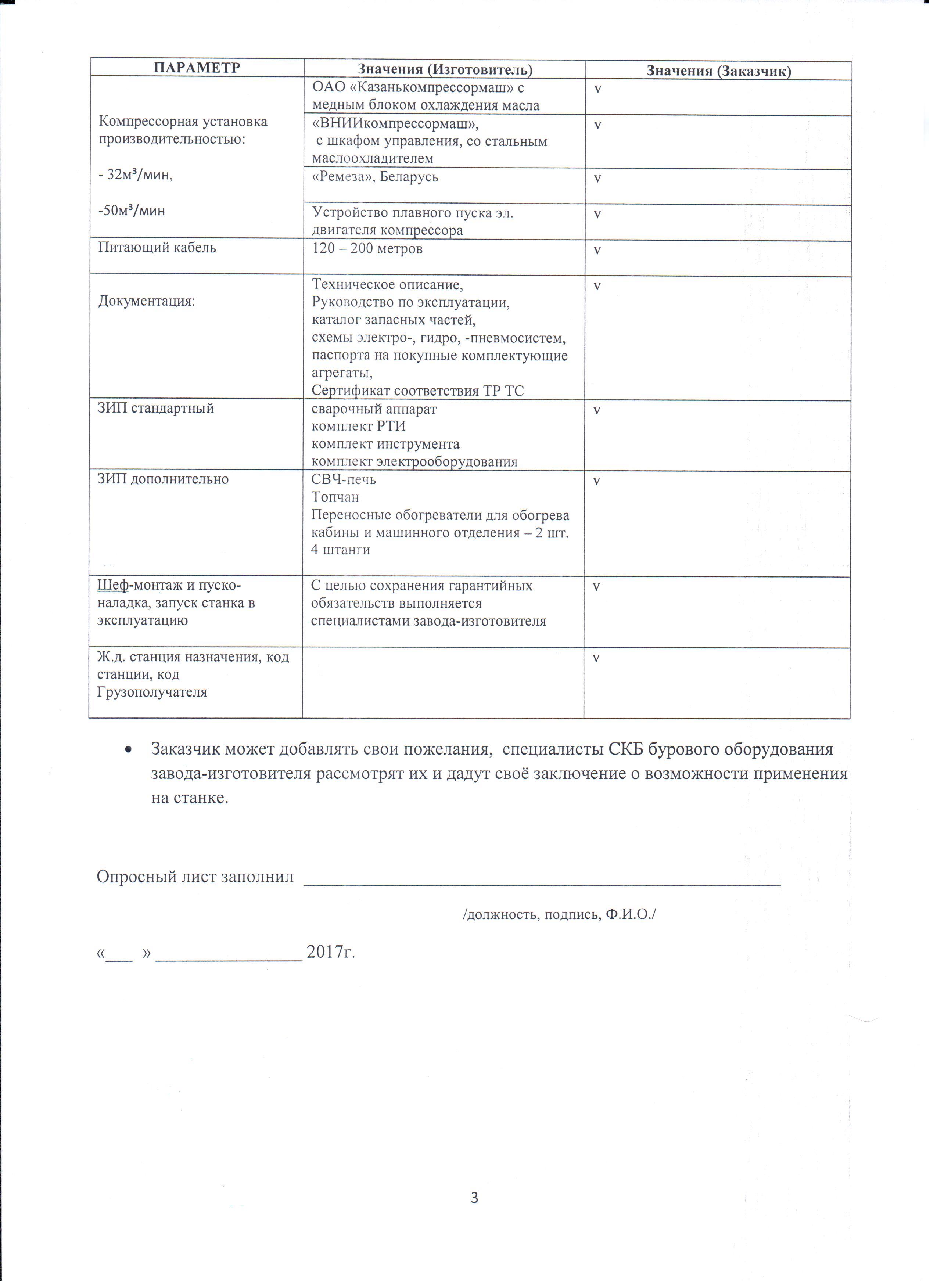

Расширена номенклатура применяемых компрессоров: взамен КУ 6ВВ-32/7 производительностью 32 м3/мин, производства «Казанькомпрессормаш», широко используются хорошо зарекомендовавшие себя КУ ВВ-32/8 производства «ВНИИкомпрессормаш», г.Сумы (совместное производство в г.Орел) производительностью 32 м3/мин с теплообменником из нержавеющей стали и КУ ВВ-50/8 производительностью 50 м3/мин. Также может быть установлена компрессорная установка производительностью 42 м3/мин.

Кроме того, могут применяться компрессоры производства «Ремеза» (Республика Беларусь) производительностью 40-42 м3/мин.

Освоено производство станка СБШ-250Д (фото 6) с дизельным приводом для мобильного бурения скважин диаметром 250-270 мм, технические характеристики которого не уступают импортным станкам, а по конструктивному исполнению и эксплуатационным качествам превосходят их.

Мы всегда готовы рассмотреть и применить любые предложения и пожелания потребителей, направленные на повышение эффективности эксплуатации буровых станков!

Буровые станки тяжёлого класса СБШ-250/311КП показали существенные эффективность и преимущества, за счет повышения производительности буро-взрывных работ, снижения энергоёмкости добычи руды, благодаря уменьшению до 20 % выхода негабаритной горной массы, сокращения расходов на дробление негабаритов, по сравнению с бурением скважин диаметром 250 мм.

В настоящее время специалисты СКБ бурового оборудования разрабатывают новую конструкцию бурового станка лёгкого класса, оснащенного дизельным приводом, СБШ-160/230Д, позволяющего расширить область применения таких станков на карьерах.

Это перспективная модель «впитает в себя» все последние перспективные достижения, которые были внедрены на буровых станках и опробованы в эксплуатации за последние 10 лет. СБШ-160/230Д предназначен для замены в карьерах устаревшего, дорогостоящего импортного бурового оборудования аналогичного класса.

Главный конструктор бурового оборудования УК «Рудгормаш» Владимир Глазунов и директор регионального Представительства завода Владимир Беляев (Фото 7)

С учетом пожеланий потребителей следующими шагами в модернизации буровых станков СБШ, направленной на повышение долговечности работы узлов и механизмов, увеличение производительности станков, по мнению конструкторского отдела «УГМК Рудгормаш-Воронеж», намечаются:

– применение промышленных контроллеров, имеющих высокую степень защищённости и взаимозаменяемости;

– внедрение в приводе хода системы учёта пройденного расстояния (система проходит промышленные испытания) с целью точного определения времени проведения технического обслуживания узлов гусеничного хода;

– внедрение прошедшей промышленные испытания системы крепления цилиндров и блоков механизмов подачи, более удобной для монтажа/демонтажа, обеспечивающей снижение времени на замену изделий, отказ от дополнительных грузоподъёмных приспособлений при демонтаже подшипников блоков;

– внедрение, совместно с фирмой «Microsoft», проекта по освоению программы контроля над работой механизмов станков в различных регионах с выводом информации на пульты диспетчеров комбинатов и сервисной службы завода в г. Воронеж. Первоочередной целью данного проекта является «предсказание» отказов узлов и механизмов бурового станка.

-применение CAN-линии, которая позволила взамен сотен проводов использовать одну линию по принципу компьютерных технологий);

-применение радиоуправления станком с переносного пульта управления;

— внедрение станка с применением цилиндров подачи меньшего диаметра поршня (220 мм взамен 280 мм) и штока (160 мм), для увеличения скорости спуско/подъёмных операций бурового става (до 25 м/мин), и уменьшения времени на вспомогательные операции, что обеспечит повышение производительности станка по бурению до 10 % (в зависимости от крепости обуриваемой породы).

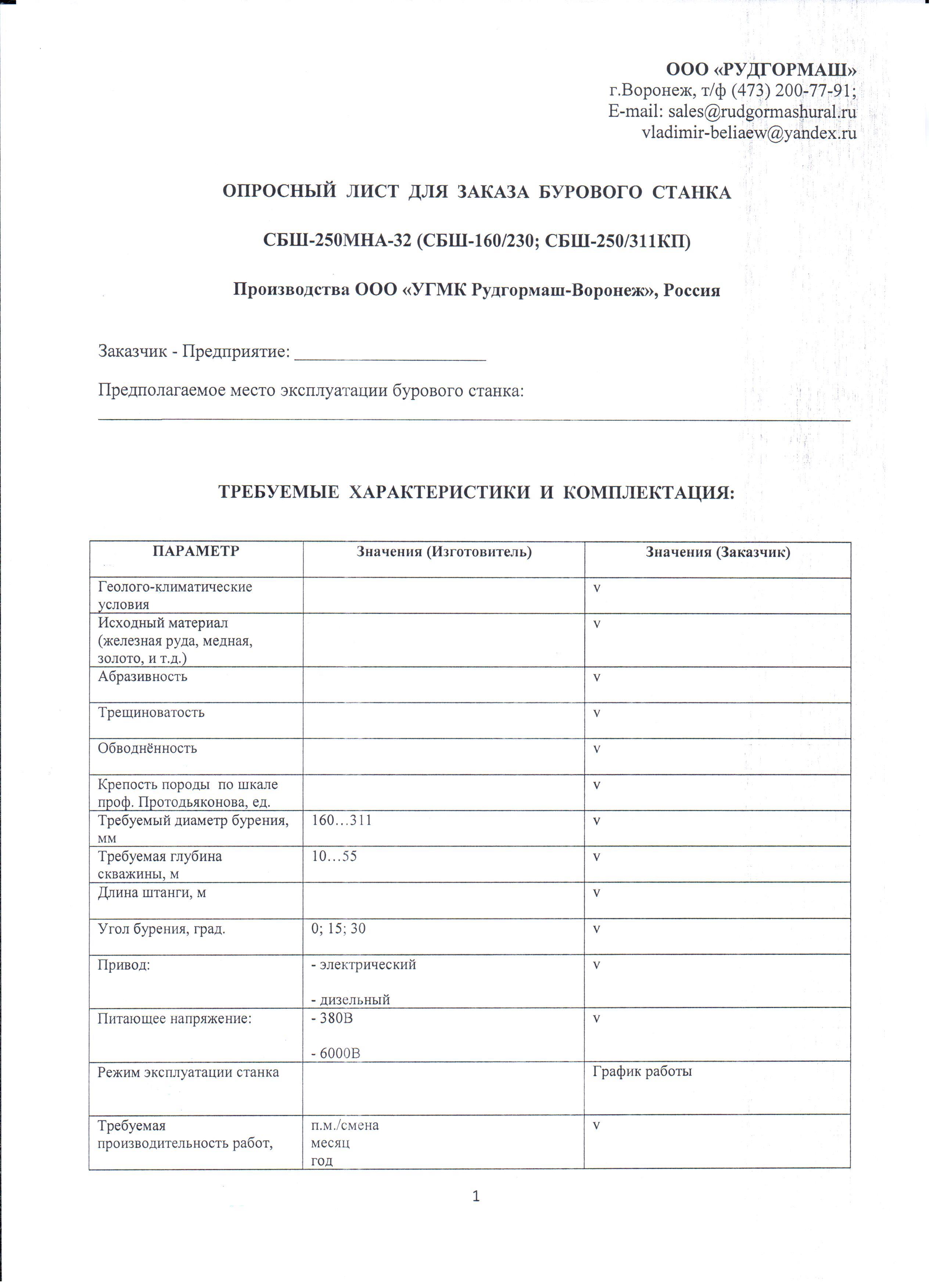

Опросный лист для заказа буровых станков СБШ